石材加工工艺-薄型、超薄型石材的加工方法

石材加工工艺-薄型、超薄型石材的加工方法

薄型、超薄型石材的大批量、自动化生产是在1979年首次实验成功金刚石圆锯多片组合加工技术后开始的,现正迅速地推广。

1、采用金刚石多片组合锯加工薄型石材,采用的金刚石圆锯片的直径从Φ900mm~Φ1800mm,组合锯片数景从3片至57片不等,采用组合锯加工的薄型石材厚度一般为8mm~12mm,其有如下特点:美观和耐久性;规格精确,锯切后公差可达0.5mm;可以减少运费和减轻包覆结构的载重量(28kg/mm2),也较容易搬运,故可减少装卸费用;荒料出材率提高30%以上,更有效地利用了珍贵的石材资源,综合经济效益较好。

金刚石组合锯机加工技术基本有两种方式加工板宽300mm~400mm的薄型板材,常采用Φ1000mm的圆锯片组合加工等。另一种是采用“子母片”的组合方式。在锯机主轴上同时安装直径大小不一的多种锯片,先由较小的直径锯片锯切出槽宽,然后由大直径锯片对准已切出的槽缝继续切完。如加工600mm的薄型石材板,采用Φ1000~Φ1600mm锯片组合即可。还有一种国外加工技术,称为串联式的多片组合锯,每个锯片安装在各个主轴上,有石料通过每个锯片,使切深逐渐增大,达到预定规格,常用于花岗岩的薄板加工。如加工400毫米宽的花岗岩薄板,锯片直径范围从Φ250~Φ900mm,此种加工技术的优点:各个锯片相继切割同一槽缝,锯片厚度较小,仅为3.5mm,为薄型锯片,可以较好地定位,保证薄板加工精度,并可以节省贵重的原材料,提高出材率,减少功率消耗和降低工具成本等。

2、采用金刚石圆盘锯对剖式加工技术进行薄型、超薄型石材的加工,一般有两种方式:一种是采用单轴单片式的金刚石圆盘锯石机(目前国内已有厂家正在进行生产和使用):一种是采用多轴单片式结构的金刚石圆盘锯石机(又称为“串联式”的组合圆盘锯石机)。单片式的圆盘锯对剖机是采用旋转剖切的原理来实现双倍的切割效率,既可以与专业配套的单片锯石机同时使用,又可以利用单片圆盘锯或单片石材切割机进行改造加工,特别适合国内中小型石材加工企业采用,不但投资少,而且提高石材产品档次,增加出材率,效益特别高。多片式对剖圆盘锯石机一般采用倾斜对剖的方式,对剖效率较高。据报道国外有一种14个锯片的花岗岩对剖机,产量可达对剖花岗岩每小时27平方米,从而实现每小时54平方米的对剖板材产量。国产的单片花岗岩对剖机每小时产量一般为每小时4~6平方米,可获得8~12平方米的产量。但不论是哪种对剖方式,都要求板材必须经过定厚机定厚,以达到厚度一致,并经两面磨光后才可进行对剖。目前国产对剖机已能加工5毫米衣以上的花岗岩板材,2毫米以上的大理石板材(复合板材),最大规格可达1200毫米*2400毫米。

旋转剖切举例说明:切割600毫米*600毫米的花岗岩板材,对剖后要求厚度为5.5毫米,可使用钢质直径为1000毫米,基体厚度为5.5毫米(普通),焊接刀头后,切割槽宽为8毫米(超薄基体槽宽约5~6毫米),在切割深度达到300毫米后,退出锯片,使板材旋转180°,继续切割另一半,最终剖切出两片600*600*5.5毫米的花岗岩超薄板材。

3、利用金刚石带锯剖切加工技术进行薄型、超薄型石材的加工:采用的金刚石锯带厚度为0.9~1.2毫米,宽度为20~50毫米,切割槽缝宽度在3.5毫米左右,锯条以单向巡回快速转动,荒料或板材作往复直线运动。该加工方式的特点:按带锯切割机的规格不同可分割大小不同的超薄板,切割大理石的效率较高,最薄可达2毫米厚度。目前国产的金刚石带锯剖切机最大加工规格为1500毫米*1250毫米,而且由于锯带技术的不断创新,现国产锯带的使用寿命已大为延长,据报道已达到40小时以上,这也较好地推动了国产带锯剖切机加工技术在薄型、超薄型石材加工中的推广和使用。

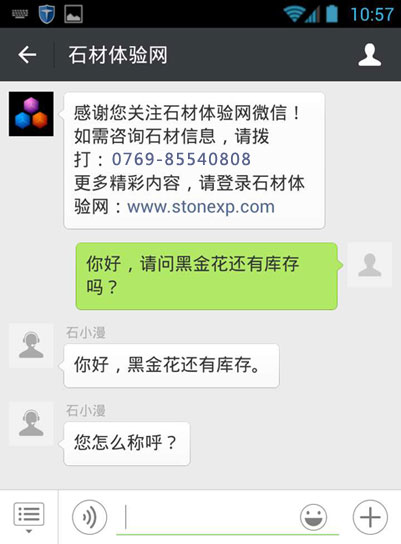

• 凡注明“石材体验网”的所有文字、图片、音视频、美术设计和程序等作品,版权均属石材体验网所有。未经本网授权,不得进行一切形式的下载、转载或建立镜像。

• 您若对该稿件内容有任何疑问或质疑,请即与体验网联系,本网将迅速给您回应并做处理。

点击右侧【在线咨询】或至电0769-85540808 处理时间:9:00—17:00

石材体验网部份作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。