石材加工使用金刚石树脂磨具的最新概况

随着金刚石树脂磨具在石材磨抛加工上的广泛应用,行业渗透能力的持续加强和新材料新工艺的改进,石材加工使用金刚石树脂磨具在最近几年得到了前所未有的发展,使得一些旧有的技术不断被淘汰和取代,金刚石制造水平的不断提高,树脂高分子材料的不断进步和引入更是促进了树脂磨具新产品的不断出现。本文将着重介绍目前市场上广泛使用的石材加工采用树脂磨具的制造工艺现状和发展动态。

福建是国内最早也是目前最大的石材生产基地,也是最早引进和开发石材金刚石树脂工具的省份之一,从上世纪90代末开始到现在出现了一批国内知名的公司,并各有独特的产品优势,比如早前知名的三利源的布拉抛光、闽福的800#磨盘、益和的磨盘抛光、金山的三角磨块等等。本文介绍的石材加工用金刚石树脂工具其实也包括加工混凝土、宝石、地板砖等非金属硬脆材料。目前使用最广、用量最大的是树脂金刚石软磨片和树脂磨盘以及地板翻新系列,随着新型装备和自动化设备的不断涌现,高规格高档次的产品需求与日俱增,目前市场上也出现了各种各样的异形树脂磨具,包括树脂铣轮、CNC树脂磨具系列等高档产品。工业化水平的不断提高使得磨削加工对精度和光度的要求更加苛刻,这就更要求树脂的磨具制造水平不断地提高。

笔者多年来专门研究树脂磨具的各种产品,包括前面介绍的一些产品,同时也在生产一线做过管理和产品的设计和实验.对福建的一些厂家的产品和技术也做过分析和研究,有许多独到的见解和经验在这里做一个探讨吧。

树脂磨具无论是磨削还是切削硬质合金、非金属材料,最本质的要求是锋利而不堵塞,散热而不烧焦。由于树脂本身存在耐高温的局限性,在高速磨切削当中必然要发热,因此必须在配方设计中添加足够的填充剂,而填充剂的选择必须能够和树脂具有很好的结合能力才能够起到磨削作用并提高结合强度和硬度。同时很多产品还需要控制密度以及一定的气孔率才能适合磨削对象的要求。以下是各种填充剂的作用:

名称 化学式 熔点/℃ 主要作用

铜粉 Cu 1083 提高磨块的粘合强度、导电性和导热性。

氧化铬 Cr2O3 2435 提高磨块的强度、硬度、耐磨性、有一

定抛光性。

氧化锌 ZnO 1975 提高磨块的强度、硬度、耐磨性、有一

定抛光性。

氧化铁 Fe2O3 1565 提高磨块的强度、硬度、耐磨性、有一定抛光性。

轻钙 CaCO3 1297 提高磨块的强度、硬度、耐磨性、有一定抛光性。

冰晶石 Na3AlF6 1000 提高磨块的粘合强度、加强导热性。

氧化铈 CeO 2600 提高磨块的强度、硬度、耐磨性、有一定抛光性

二硫化钼 MoS2 1185 提高润滑性,自锐性、散热性

填充剂的选择合适与否在很大程度上决定了产品的优劣,一般意义上说,在设计产品当中必须考虑到耐磨性能,因此必须依不同的磨削对象而设计不同的强度和硬度。简单的套用必然会造成适得其反的效果。树脂磨具的性能从根本上说是树脂结合剂的性能,结合剂的性能决定了树脂磨具的性能,因此必须对结合剂的性能进行深入的了解和把握才能设计产品的相关性能要求,笔者对树脂结合剂上进行了很多深入的研究,一般来说树脂结合剂的选择应在柔韧性上和强度上考虑,以及成本考虑。结合剂的选择,一般不同的产品和磨削对象的不同,结合剂也不尽相同,常用的有酚醛系列、塑料系列、不饱和系列、环氧系列、改性树脂系列、橡胶系列。

下面例举两种树脂的技术条件要求

磨具对酚醛树脂粉的技术要求

|

游离酚 软化 乌洛托品 抗拉强度 粒度250um 粒度200um 密度 色泽

含量/% 点/℃ 含量/% /MPa 筛余物/% 筛余物/% /g/cm3

|

|

≤5.5 ≥92 6~14 ≥13.0 ≤3 ≤1 1.25 白色至淡黄色

|

合成聚酰亚胺树脂单体的技术条件

|

名称 颜色 熔点(℃) 分子量 含量 酸度

|

|

双马来酰亚胺 淡黄 158~165 354 - ≤12mg

4.4二氨基二苯甲烷 黄色 86~91 198.27 ≥98.5

|

主要起到磨切削功能的磨料,包括金刚石、碳化硅、刚玉等等,其中最重要的是金刚石的选择包括粒度和品质上必须合理和到位。否则将很难达到用户的使用要求。金刚石品质级别上主要包括破碎、整形、微粉、镀覆,同时色泽和晶形也非常重要,不同的结合剂配置合适的金刚石等级料将会极大的提高产品的性能指数,并达到最佳的利用率,避免造成不必要的浪费,目前树脂产品的金刚石实际利用率应在30%以下。所以提高金刚石的利用率并保持足够的锋利度将是未来的研究方向。

目前最简单的工艺也是最广泛使用的工艺就是将几种原料直接混配,其优点:无,缺点:配料经常不均匀,色泽差,质量不稳定。笔者通过研究和实验发现,在混配料上有一种很优良的工艺,国外最先使用,那就是通过混炼的工艺进行,其效果将达到非常理想的状态。其他工艺参数包括烧结温度和烧结时间,换气次数等等。

版权声明:

• 凡注明“石材体验网”的所有文字、图片、音视频、美术设计和程序等作品,版权均属石材体验网所有。未经本网授权,不得进行一切形式的下载、转载或建立镜像。

• 您若对该稿件内容有任何疑问或质疑,请即与体验网联系,本网将迅速给您回应并做处理。

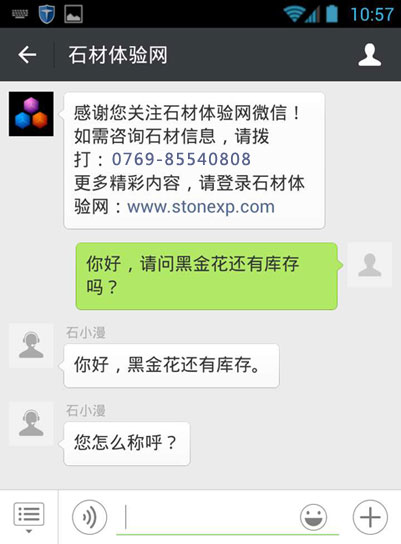

点击右侧【在线咨询】或至电0769-85540808 处理时间:9:00—17:00

石材体验网部份作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。